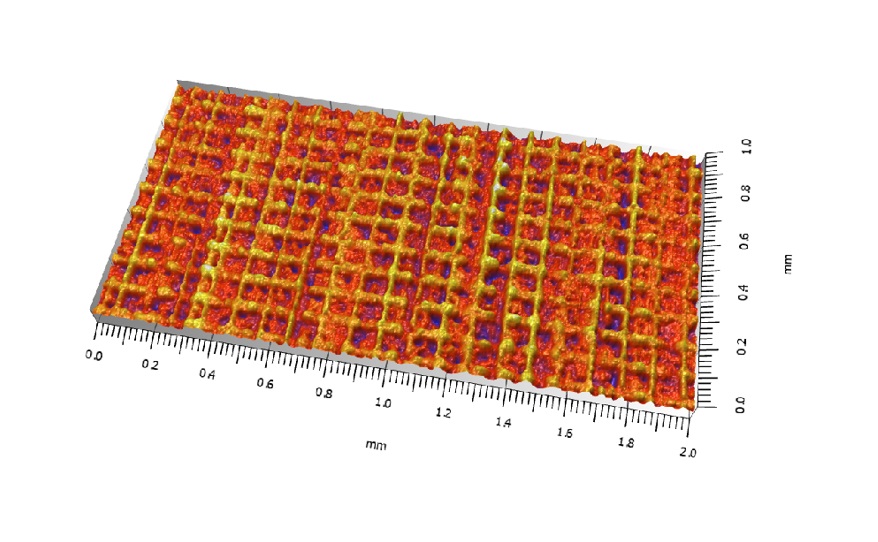

Peut-on comparer les valeurs de Ra et Sa ?

Vous mesurez la rugosité sur une surface avec un profilomètre surfacique ? Vous êtes-vous déjà demandé si on pouvait comparer la valeur d'un paramètre calculé sur un profil avec celle du paramètre équivalent calculé sur une surface ?

Les profilomètres optiques sont aujourd'hui très populaires et sont de plus en plus utilisés pour vérifier les spécifications d'état de surface de pièces manufacturées. Cependant, la plupart des dessins techniques n'indiquent en général qu'une tolérance sur un paramètre profilométrique. Cela peut être perturbant et conduire les utilisateurs à de fausses comparaisons.

Peut-on comparer Ra et Sa ? La réponse courte est non ! Mais la réalité est un peu plus complexe... Le problème est que les valeurs surfaciques ne sont pas totalement différentes des valeurs profilométriques. Cela peut conduire certains utilisateurs à comparer la valeur d'un Sa avec la spécification basée sur un Ra, ce qui est une erreur. La comparaison Ra/Sa est discutée ici et cela s'applique aussi aux autres paramètres (Rk/Sk, Rq/Sq, etc.)

Bien que l'équation du Sa soit l'extrapolation surfacique de l'équation du Ra, cela n'implique pas que les valeurs puissent être comparées.

Lorsqu'un dessin technique contient une spécification géométrique sur un paramètre d'état de surface comme Ra et fournit une valeur de tolérance, on ne peut pas utiliser la valeur de Sa à la place. Une nouvelle tolérance doit être déterminée dans le domaine surfacique afin de réaliser une spécification géométrique adaptée à Sa.

La première raison de cela tient à la notion de bande passante d'analyse. Ra, par définition, est calculé sur le profil de rugosité calculé à l'aide d'un filtre profilométrique qui agit sur les fréquences spatiales selon l'axe X (par défaut un filtre gaussien avec un cut-off de 0,8 mm). De plus, le paramètre est évalué sur plusieurs longueurs de base et moyenné (selon ISO 4288). Sauf s'il est calculé selon l'ASME B46.1!

D'un autre côté, Sa est calculé sur une surface S-L ou S-F avec un filtre surfacique qui prend en compte les longueurs d'onde dans toutes les directions du plan, ce qui signifie qu'il filtre la surface différemment d'un filtre profilométrique. La différence est particulièrement visible sur une surface présentant des stries orientées dans une direction donnée, comme c'est le cas avec certains usinages, ou lorsqu'il y a des structures périodiques sur la surface.

La seconde raison pour laquelle on doit distringuer les spécifications surfaciques des spécifications profilométriques et due à la taille et la résolution de mesure. Lorsqu'on mesure une pièce, l'ISO 3274 précise la relation entre le rayon de pointe du stylet à contact, l'espacement entre les points de mesure et la longueur d'évaluation Une mesure typique fera 5,6 mm de longueur avec une résolution de 0,5 µm en X, ce qui conduit à 11 200 points de mesure.

Une mesure surfacique faite avec un profilomètre optique a un champ latéral plus petit (souvent de l'ordre de 1 à 2 mm). Sa résolution latérale est de l'ordre du micromètre selon les instruments et l'objectif. Des champs plus larges peuvent être obtenus avec des objectifs à plus petit grossissement (x10) mais ils sont moins adaptés à la mesure d'état de surface. Il est aussi possible de mesurer plusieurs champs contigus et de les assembler par stitching. Un profilomètre à balayage latéral, comme un profilomètre à contact ou à capteur chromatique confocal, doté d'une table Y, peut mesurer une surface beaucoup plus longue, pouvant atteindre plusieurs dizaines de millimètres de long. Mais le temps de mesure incite souvent les utilisateurs à espacer les lignes en Y beaucoup plus que le pas en X, pour réduire le temps de mesure. Cette différence de résolution entre X et Y modifie fortement les valeurs de paramètres.

Les exemples suivants montrent à quel point les valeurs peuvent être différentes, bien que pouvant être suffisamment proche aux yeux de certains utilisateurs. La comparaison avec les profils est obtenue en extrayant une série de profils selon X ou Y. Une mesure réelle de profils aurait normalement une longueur supérieure et une meilleure résolution latérale.

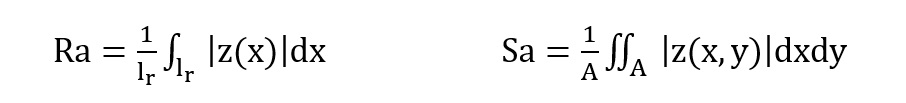

Aluminium sablé, mesuré au microscope confocal. La surface est quasiment isotrope.

Sa = 3,283 µm

Ra(x) = 2,741 µm +/- 0,271 µm

Ra(y) = 2,974 µm +/- 0,243 µm

Filtre gaussien, cut-off : 0,25 mm.

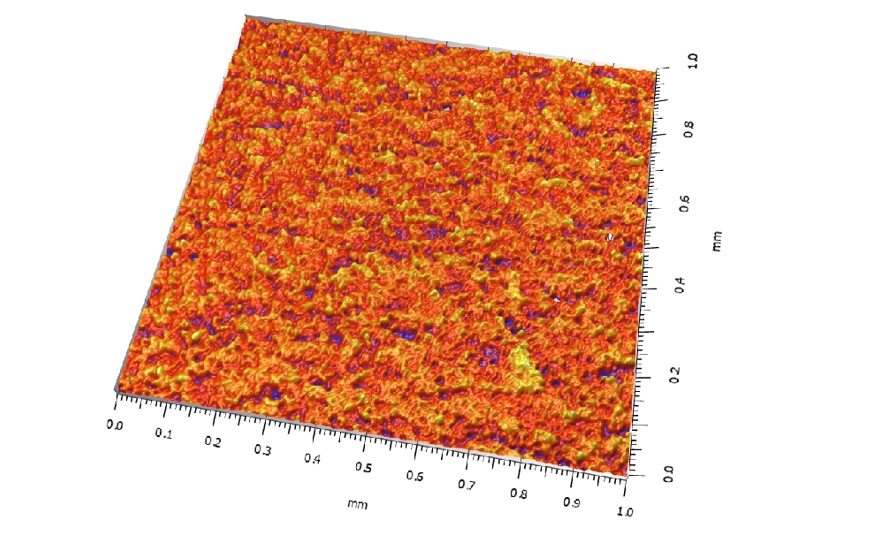

Plastique grainé mesuré au profilomètre à contact. La surface a une texture relativement homogène.

Sa = 7,016 µm

Ra(x) = 5,422 µm +/- 0,928 µm

Ra(y) = 5,307 µm +/- 1,025 µm

Filtre gaussien, cut-off : 0,8 mm.

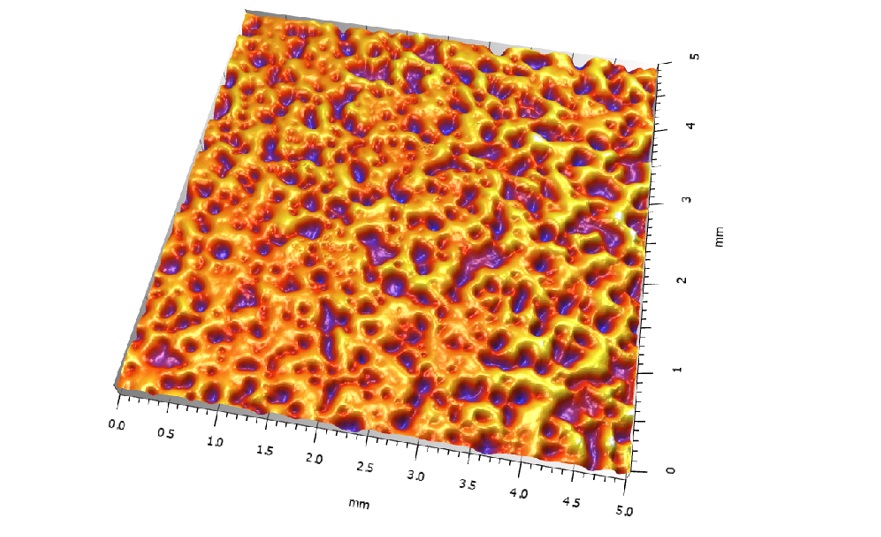

Structures sur un transducteur ultrasonore, mesuré avec un capteur chromatique confocal.

Sa = 1,247 µm

Ra(x) = 0,973 µm +/- 0,187 µm

Ra(y) = 0,876 µm +/- 0,331 µm

Filtre gaussien, cut-off : 0,25 mm.

Points à retenir

Les paramètres surfaciques ne peuvent pas être comparés avec des spécifications profilométriques.

Des spécifications différentes doivent être établies pour les paramètres surfaciques et indiquées comme telles sur les dessins.

Une technique instrumentale particulière peut être indiquée sur les dessins, afin de réduire les écarts entre spécification et vérification.

Voir aussi

ISO 3274:1996 - GPS - Etat de surface : Méthode du profil - Caractéristiques nominales des profilomètres à contact

ISO 25178-1:2016 – GPS – Etat de surface : Surfacique - Indication sur les dessins

ISO 16610-1:2015 – GPS – Filtrage : Généralités et concepts de base