Quel cut-off utiliser ?

Une des questions les plus fréquentes posée par les utilisateurs du logiciel Mountains® est : quel valeur de cut-off doit-on utiliser ? La mauvaise nouvelle est qu'il n'y a pas de réponse unique. La bonne nouvelle est que cet article fourni quelques recommandations selon les contextes.

1. Introduction

Il y a plusieurs stratégies à considérer pour choisir le cut-off adéquat pour une analyse d'états de surface, et cela dépend de l'application. Quand on parle du cut-off, on entend le plus souvent le cut-off principal qui est utilisé pour séparer la rugosité et l'ondulation, mais il y a aussi d'autres cut-offs qui permettent de limiter la bande passante de l'analyse du profil ou de la surface à l'étude.

Dans les normes récentes, on mentionne : Nis (indice d'imbrication de microrugosité), Nic (indice d'imbrication principal) ou Nif (indice d'imbrication de la suppression de forme). Le terme indice d'imbrication (nesting index) est une extension de la notion de cut-off, mais pour les filtres classiques (gaussien, spline, robuste) il reste parfaitement valable de parler de cut-off.

Compléments :

2. Cut-off dérivé de la spécification

C'est le cas le plus simple. S'il existe une spécification, suivez-la !

Si la valeur du cut-off est clairement indiquée dans la spécification sur le plan, alors utilisez-la. Les indications sur les dessins suivaient la norme ISO 1302 pour les profils, jusqu'à récemment, celle-ci ayant été remplacée par l'ISO 21920-1:2021. Pour les surfaces, la norme équivalente est l'ISO 25178-2:2021.

Commpléments :

Indication des états de surface selon ISO 1302Si la spécification n'indique pas de cut-off et ne donne que le paramètre et sa tolérance, alors il s'agit d'une valeur par défaut. L'ISO 25178-3:2012 ne fournit pas de cut-off par défaut et indique que la valeur peut être prise parmi la série : 0.25 mm; 0.5 mm; 0.8 mm; 1.0 mm; etc. sans que cela ne soit une obligation. Dans la pratique, sur des pièces mécaniques, la valeur de Nic = 0.8 mm est prise comme cut-off principal, et Nis = 0.0025 mm pour le cut-off de micro-rugosité.

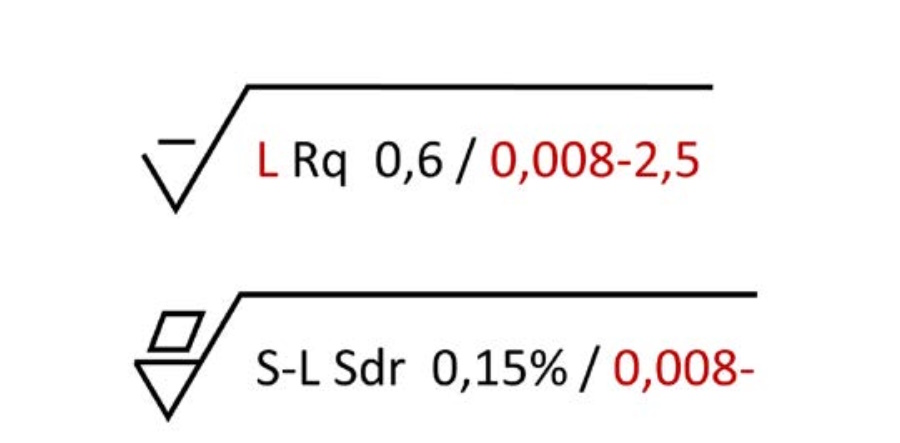

En haut : Une spécification pour les profils avec deux cut-off explicites,

Nis = 8 µm et Nic = 2.5 mm.

En bas : Une spécification pour les surfaces, avec un cut-off explicite, Nis = 8 µm,

et un cut-off par défaut, Nic = 0.8 mm (omis).

Pour les profils, l'ISO 21920-3:2021 introduit la notion de classe de réglage comme raccourcis pour définir des réglages par défaut. Le but de cette nouvelle notion était de remplacer les procédures décrites dans l'ISO 4288:1996 qui avaient deux inconvénients. Premièrement, des procédures différentes étaient appliquées selon que le profil était périodique ou pas, laissant l'utilisateur devat un choix délicat lorsque le profil était partiellement périodique. Deuxièmement, la procédure était centrée sur la Vérification alors qu'elle aurait dû être centrée sur la Spécification. La nouvelle norme corrige ces problèmes mais au prix d'une procédure complexe qui, dans 80% des cas, aboutit finalement à la valeur de cut-off Nic = 0.8 mm ! Le plus gros inconvénient est d'utiliser une valeur de tolérance sur une quantité verticale (le paramètre) pour définir un cut-off qui est latéral !

Compléments :

3. Cut-off choisi d'après le contenu spectral

De nombreux utilisateur ne disponsent pas de plans avec des spécifications d'état de surface, parce qu'ils travaillent dans des domaines non-mécaniques (analyse de matériaux, archéologie, etc.) Ils cherchent juste à analyser l'état de surface et à calculer certains paramètres pour comparer différents spécimens.

Le filtrage a pour but d'aligner les aspérités autour d'une ligne moyenne (ou d'un plan) afin que les hauteurs prises en compte soient cohérentes entre elles (la plupart des paramètres sont issus d'une intégration, c'est-à-dire d'une moyenne de hauteurs). C'est pourquoi, pour un paramètre de rugosité, l'ondulation est supprimée (R = P – W). Au final, cela permet que les pics et vallées soient correctement distribuées de part et d'autre de la référence.

L'ondulation contient les plus grandes longueurs d'onde, qui sont visibles au centre d'un spectre de surface, ou à gauche du graphe spectral pour les profils.

Sur une pièce nominalement plate, sans ondulation visible, le filtrage aura peu d'effet car les fréquences censées être atténuées sont déjà très faibles. Dans ce cas, le filtrage peut être optionnel. C'est pourquoi vérifier le contenu spectral est utile avant de choisir les conditions de filtrage.

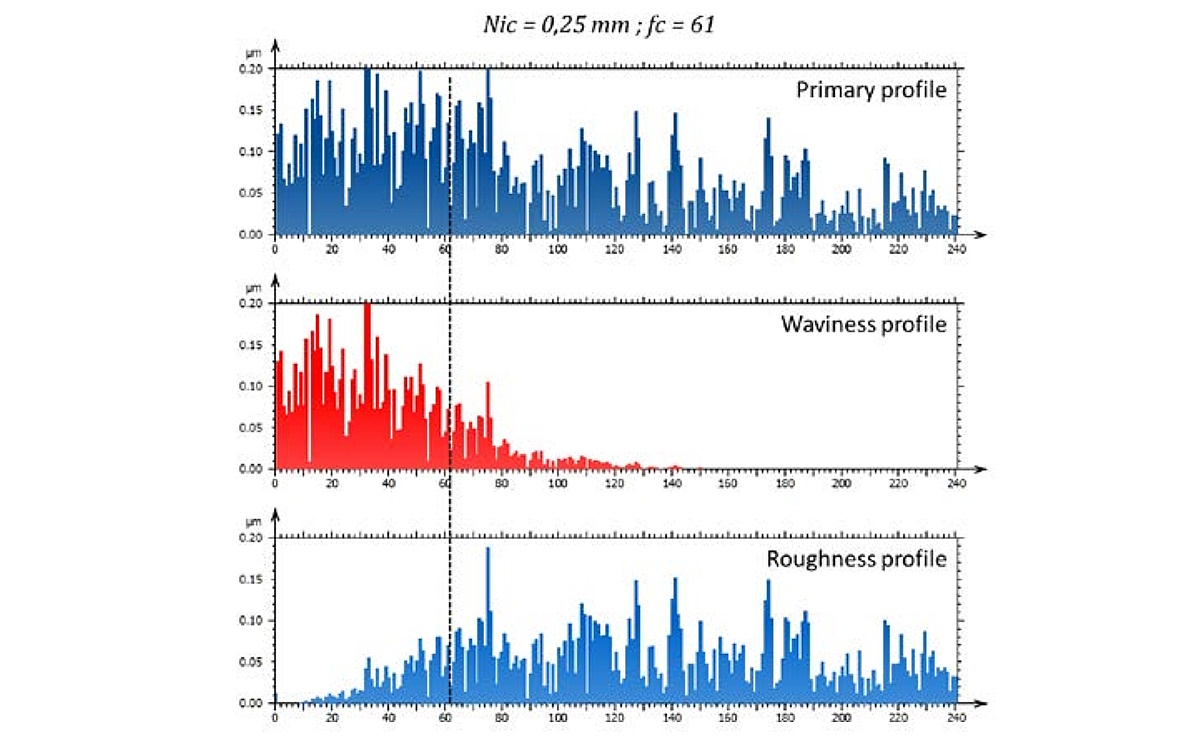

Profil de longueur 15.41 mm, filtré avec un cut-off Nic = 0.25 mm. Le spectre montre de quelle manière les fréquences sont atténuées. L'axe horizontal représente le numéro de la fréquence : fi = i/L avec fi la fréquence (en 1/mm), L la longueur du profil en mm et i le numéro de la fréquence.

Exemple: pour i = 61, fi = 61/15.41 = 3.96 1/mm. Comme λi = 1/fi, λi = 0.25 mm.

4. Cut-off déduit du contenu en échelles

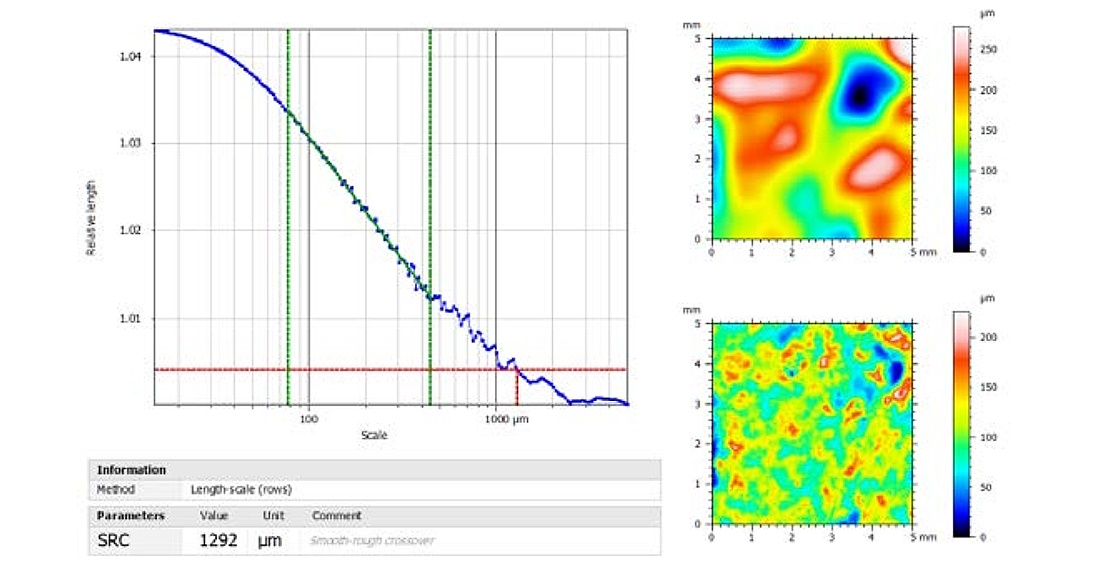

L'Analyse fractale géométrique (SSFA) génère un graphe log-log de l'aire relative (ou de la longueur relative) en fonction de l'échelle d'observation. Parmi les paramètres disponibles, le Smooth-Rough crossover (SRC) ou limite lisse-rugueux est supposé indiquer l'échelle qui sépare l'ondulation (contenu lisse) de la rugosité. Il peut être utilisé pour définir le cut-off de filtrage, mais il faut rester prudent sur son utilisation car la SSFA fonctionne avec une enveloppe supérieure alors que le filtrage fonctionne par rapport à la ligne moyenne. C'est la différence entre le système E (enveloppe) et le système M (ligne moyenne), les deux n'étant pas totalement corrélés.

La valeur de SRC calculée par SSFA est ici de 1.3 mm. En l'utilisant comme cut-off, on constate une séparation correcte de l'ondulation (en haut à droite) et de la rugosité (en bas à droite).

Compléments :

Analyse fractale géométrique (SSFA)

Le module SSFA dans Mountains®

5. Cut-off déterminé par corrélation fonctionnelle

Normallement, le protocle d'analyse, dont les conditions de filtrage, devrait être déterminé après avoir établi par corrélation fonctionnelle, que surveiller un paramètre donné avec des conditions de filtrage données, permet de suivre la performance d'une pièce (par exemple sa résistance à l'usure, ou ses performances d'adhésion, etc.)

Ceci requiert des connaissances spécifiques à l'application qui ne peuvent être décrites dans des normes. Les métrologues doivent donc étudier des mesures multiples, effectuées sur de nombreuses pièces, chacun caractérisée avec une performance donnée, et effectuer une analyse statistique qui démontre (ou pas) l'existance d'un lien entre la performance et le paramètre choisi (sous certaines conditions de filtrage).

Cette analyse peut être faite notamment avec des filtres passe-bande pour générer une série de surfaces (ou de profils) et calculer des paramètres sur chaque élément filtré différemment, avant d'en faire une analyse statistique.

Compléments :

Article sur la corrélation fonctionnelle (Prof Chris Brown)

Filtres passe-bande