Introduction aux profilomètres à contact

L'instrument le plus répandu pour la mesure des états de surface est le profilomètre à contact. Compatible avec le contrôle en atelier et pour l'analyse métrologique en laboratoire de métrologie, son fonctionnement simple et compréhensible le met à la portée de tous les utilisateurs.

Historique

Durant la seconde guerre mondiale, l’effort de guerre a nécessité la fabrication en très grande série de véhicules, d’avions, d’armements, souvent en reconvertissant des entreprises d’autres secteurs d’activité. Afin d’assurer la conformité et la qualité de fabrication, il est devenu nécessaire de vérifier non seulement le tolérancement dimensionnel, mais également de maîtriser et vérifier l’état de surface des pièces fabriquées. Or, l’échelle où se manifeste l’état de surface ne permet pas un contrôle visuel fiable dans la plupart des cas. Il a donc fallu inventer de nouveaux instruments de mesure.

C’est notamment sous l’impulsion de Rolls Royce, qui en avait besoin pour ses usines, que la quête pour fabriquer le premier profilomètre commercial a été lancée à la fin des années trente. Des ingénieurs et des chercheurs ont fortement contribué aux travaux, dont le Dr Schmaltz, Ernest J. Abbott, Harry Shaw, George Tomlinson et surtout de John E. Reason, de Taylor Hobson. John Reason a conçu et développé le premier profilomètre commercial et autonome, sous la direction de Mark Taylor.

Le Talysurf 1 est né en 1941.

Son design simple et efficace est basé sur le déplacement d’un palpeur, guidé par une surface de référence. Un stylet enregistre les différences de hauteur sur la surface à mesurer.

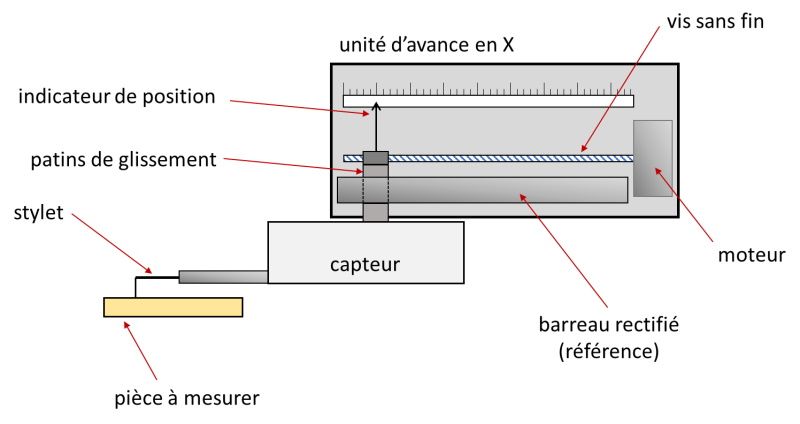

Principe d’un profilomètre

Le principe d’un profilomètre est assez simple. Une pointe microscopique, en contact avec la surface, est déplacée le long de l’axe X. Le mouvement vertical de la pointe, dû au relief, est capté et amplifié. Le profilomètre est en général installé sur une colonne Z, permettant de positionner la pointe au-dessus d’une pièce à mesurer. L’unité d’avance déplace le stylet le long de l’axe X, perpendiculaire à Z. Le marbre sert de plan de référence et de support aux pièces à mesurer.

Plus précisément, le capteur glisse sur un barreau de référence, grâce à une vis sans fin, animée par un moteur. Le barreau sert de référence interne de rectitude. C’est un élément rectifié avec une grande précision, qui souvent justifie le prix du profilomètre. Il permet au stylet d’enregistrer tout l’état de surface, que ce soit la rugosité, l’ondulation et les écarts de forme, voire la forme elle-même.

Il existe également des profilomètres sans référence interne, dont le stylet est équipé de patin reposant sur la surface.

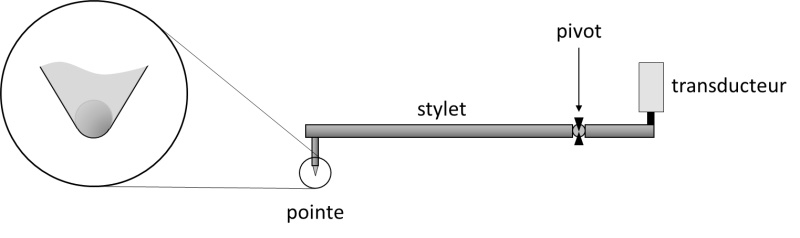

Stylet et pointe

Le stylet est lui-même terminé par une pointe, constituée d’une sphère microscopique de quelques microns de rayon. Cette sphère, souvent en diamant ou en pierre dure comme le saphir, est attachée à un support conique. L’ensemble constitue une pointe conisphérique.

Par défaut, la pointe a un rayon de 2 µm, et le cône a une ouverture de 60°. Mais les fabricants proposent de nombreux modèles avec diverses caractéristiques, notamment concernant la longueur et la hauteur du stylet.

Le stylet pivote autour d’un pivot. L’autre extrémité du stylet est reliée à un dispositif transducteur, chargé de convertir le mouvement vertical de la pointe, en un signal électrique.

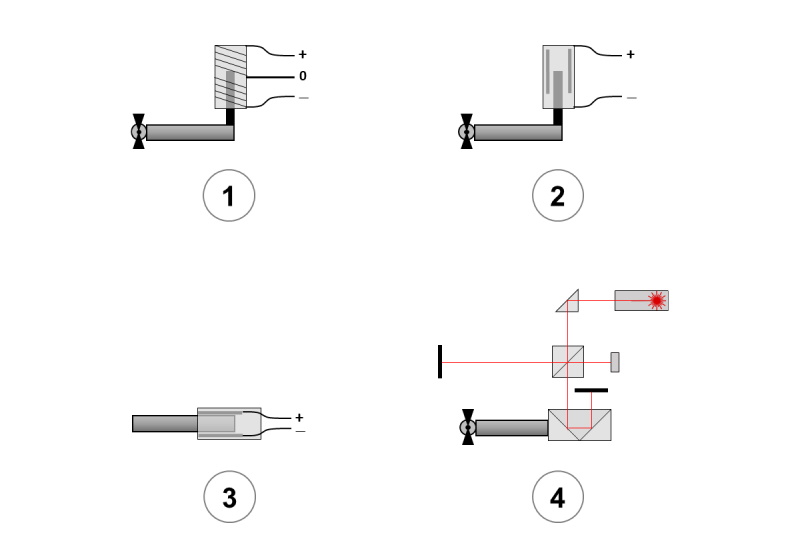

Transducteurs

Il existe différentes technologies de transducteurs.

- Le plus courant aujourd’hui, est un capteur inductif LVDT, où un noyau de ferrite se déplace entre deux bobines, où circule un courant alternatif. Le mouvement de la pointe modifie l’impédance de la bobine, qui altère la fréquence du courant, permettant ainsi une mesure du relief.

- Alternativement, certains capteurs sont capacitifs. L’extrémité du stylet passe entre deux électrodes, produisant un champ électrique. Le mouvement de la pointe modifie la capacité du condensateur, proportionnellement à la hauteur du relief.

- Pour les appareils d’entrée de gamme, notamment certains petits rugosimètres d’atelier, le transducteur est piézoélectrique. À la manière de la tête de lecture d’une platine vinyle, il crée un courant électrique, en fonction de la force d’appui sur l’élément piézoélectrique.

- Enfin, pour les profilomètres haut de gamme et de haute précision, la variation de hauteur est évaluée par un interféromètre laser. Cela permet de réaliser de grandes excursions verticales, tout en conservant une résolution extrême.

Comme tout déplacement, le capteur ne peut passer instantanément de l’arrêt à la vitesse de croisière. Il y a donc une phase d’accélération, pendant laquelle le déplacement n’est pas linéaire, et donc l’espacement entre les points n’est pas régulier. C’est ce qu’on appelle la pré-course, qui est supprimée par le logiciel du profilomètre. Mais il faut néanmoins tenir compte de cet espace nécessaire sur l’échantillon, ce qui peut parfois poser des problèmes sur de petites pièces.

De la même façon, une fois la longueur du profil mesurée, l’unité d’avance décélère progressivement jusqu’à l’arrêt, créant une post-course. Les pré-courses et post-courses sont d’autant plus longues que la vitesse est élevée.

Introduction aux profilomètres à contact

Présentation générale sur le fonctionnement général des profilomètres à contact permettant de mesurer les états de surface. Durée : 12 min 28

Profilomètres d’atelier

Certains profilomètres sont équipés de palpeur à patin. Le principe est d’avoir un support large en contact avec la surface, pour servir de référence. Ce support lisse les aspérités locales, permettant à la pointe d’enregistrer les différences entre cette forme lisse et le relief réel, approximant ainsi la rugosité.

Ce type de profilomètre est plus économique, mais il ne permet pas de mesurer l’ondulation, ni les écarts de forme. Aujourd’hui de nombreuses marques proposent des profilomètres de poche, appelés rugotests, dont on pose la partie mesurante directement sur la pièce à mesurer. Cela permet de mesurer des surfaces, directement sur une pièce de grande taille, en production.

Profilomètres à plan de référence

Les profilomètres de laboratoire permettent des mesures plus précises, comprenant non seulement la rugosité, mais également l’ondulation voire les écarts de forme. De plus en plus de profilomètres font à la fois de l’état de surface et du contour.

La grande précision de ces appareils nécessite de les isoler des perturbations de l’environnement, vibrations mécaniques et acoustiques. C’est pourquoi certains modèles sont montés sur des tables d’amortissement actives, et sont protégés par des enceintes closes.

Profilomètres low-force

Certains profilomètres sont spécialisés pour la mesure de composants microélectroniques, voire de wafers en silicium. Ces surfaces très fragiles nécessitent une force d’appui extrêmement faible, grâce à des capteurs à force contrôlée dynamiquement (appelés capteurs « low-force » en anglais).

Des modèles destinés aux chaînes de fabrication des composants, en salle blanche, peuvent recevoir des cassettes hermétiques contenant plusieurs wafers qui sont chargés et déchargés dans le profilomètre automatiquement.

Avantages et inconvénients des profilomètres à contact

Avantages

- Les profilomètres à contact sont des appareils bien connus, car utilisés dans l’industrie depuis plus de cinquante ans. On en connait avec précision les caractéristiques. Leur fonction de transfert est rassurante, car la création du profil mécanique est une opération mathématique bien décrite.

- Cela en fait donc un instrument adapté à une utilisation massive dans l’industrie, aux côtés du pied à coulisse, de la colonne de hauteur et d’autres instruments et équipements de mesure.

- La longueur de mesure ne dépend que de l’unité d’avance, qui peut être adaptée aux besoins. Certains profilomètres ont des courses dépassant les 500 millimètres.

- La technologie est compatible avec des appareils peu couteux, utilisables en atelier.

Tous ces avantages font que le profilomètres à contact est aujourd’hui encore, le mode de mesure le plus répandu, pour l’analyse des états de surface.

Inconvénients

Il faut également être conscient des inconvénients et des limites de la technologie.

- L’inconvénient principal est que la pointe en contact peut endommager la surface, surtout si le matériau est fragile. L’utilisation de capteur « low-force » peut permettre de contourner le problème.

- La géométrie du stylet, formé par un angle droit entre la pointe verticale et le stylet horizontal, rend difficile la mesure de discontinuités de pente, telles que des marches ou des trous.

- Le stylet se déplace selon un arc de cercle, ce qui décale la position X. Mais cet effet est compensé par le logiciel.

- Autre inconvénient majeur, la lenteur de mesure, due à une vitesse qui n'est en général que de quelques centaines de micromètres par seconde, jusqu’à quelques millimètres par seconde au maximum. Cela rend peu pratique l’adaptation à la mesure surfacique, avec une table Y. La mesure d’une surface de quelques centaines de profils parallèles, peut prendre plusieurs heures. On préfèrera alors les profilomètres optiques, plus rapides, mais dont le champ de mesure latéral est plus restreint.